শিল্প জ্ঞান

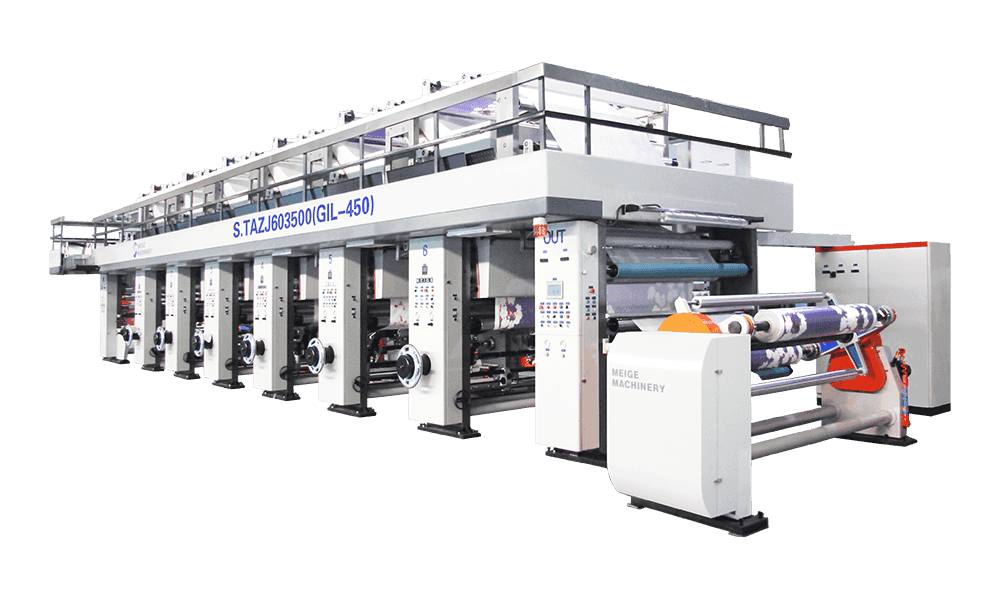

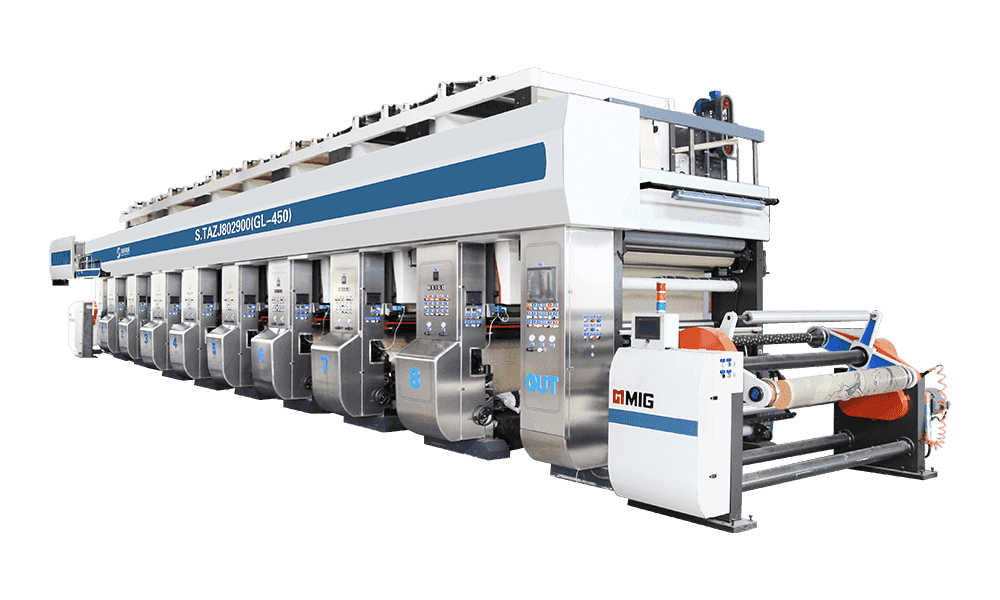

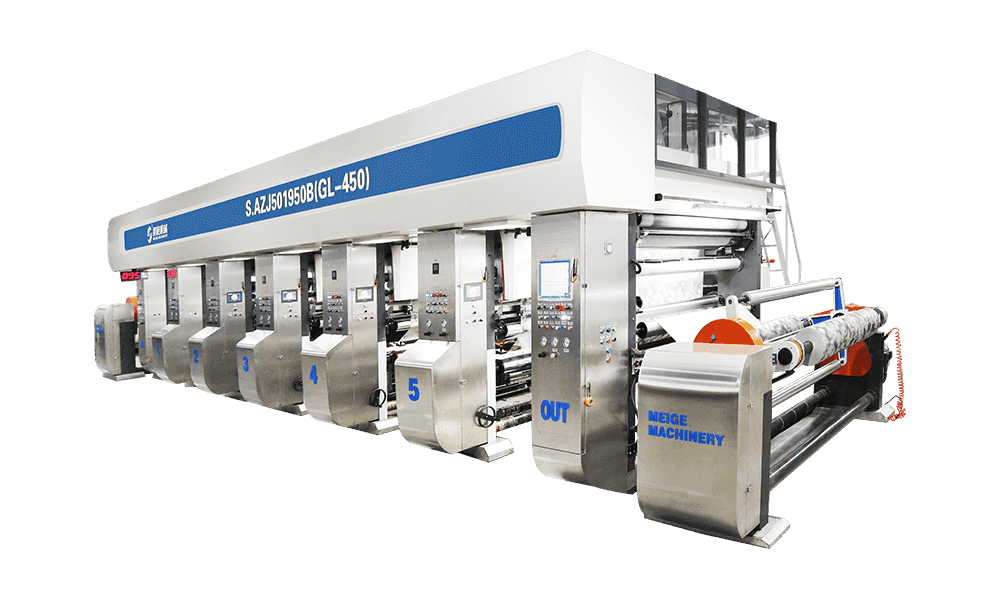

ক এর মূল উপাদানগুলো কি কি? স্থানান্তর gravure প্রিন্টিং মেশিন ?

প্রিন্টিং সিলিন্ডার: এই নলাকার উপাদানটির কেন্দ্রস্থলে রয়েছে স্থানান্তর gravure প্রিন্টিং মেশিন . এটি সাধারণত ইস্পাত বা অন্যান্য টেকসই উপকরণ দিয়ে তৈরি এবং মাইক্রোস্কোপিক কোষ বা কালি ধারণ করে খোদাই করা হয়। সিলিন্ডারে খোদাই করা প্যাটার্নটি পছন্দসই প্রিন্ট ডিজাইনের সাথে মিলে যায়। সিলিন্ডারে খোদাইয়ের নির্ভুলতা এবং গুণমান চূড়ান্ত মুদ্রণের গুণমানকে ব্যাপকভাবে প্রভাবিত করে।ডক্টর ব্লেড: মুদ্রণ সিলিন্ডারের পৃষ্ঠের বিপরীতে অবস্থান করা, ডাক্তার ব্লেড কালি স্থানান্তর প্রক্রিয়াতে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে। এটি সাধারণত ইস্পাত বা প্লাস্টিকের মতো নমনীয় উপাদান দিয়ে তৈরি। চিকিত্সক ব্লেড সিলিন্ডারের পৃষ্ঠ থেকে অতিরিক্ত কালি ছিঁড়ে ফেলে, কালি কেবল খোদাই করা কোষগুলিতে রেখে যায়। এটি নিশ্চিত করে যে কালিটি মুদ্রণ প্রক্রিয়া চলাকালীন সাবস্ট্রেটের উপর সমানভাবে এবং সঠিকভাবে প্রয়োগ করা হয়েছে।

কালি সিস্টেম: কালি সিস্টেম প্রিন্টিং সিলিন্ডারে কালি সরবরাহের জন্য দায়ী। এটি সাধারণত কালি জলাধার, পাম্প এবং বিতরণ ব্যবস্থা নিয়ে গঠিত। কালি একটি নিয়ন্ত্রিত প্রক্রিয়ার মাধ্যমে জলাধার থেকে সিলিন্ডার পৃষ্ঠে স্থানান্তরিত হয়। খোদাই করা প্যাটার্নের অভিন্ন কভারেজ নিশ্চিত করতে কালি সিস্টেমকে অবশ্যই ধারাবাহিক কালি প্রবাহ এবং চাপ বজায় রাখতে হবে।

শুকানোর ব্যবস্থা: কালিটি সাবস্ট্রেটে স্থানান্তরিত হওয়ার পরে, ধোঁয়া প্রতিরোধ এবং আনুগত্য নিশ্চিত করার জন্য এটি দ্রুত শুকাতে হবে। কালি এবং সাবস্ট্রেট ব্যবহার করা হচ্ছে তার উপর নির্ভর করে শুকানোর সিস্টেমটি গরম বাতাস, ইনফ্রারেড বিকিরণ বা UV নিরাময়ের মতো বিভিন্ন কৌশল ব্যবহার করতে পারে। প্রিন্টের গুণমান বজায় রাখতে এবং উৎপাদনের গতি বাড়ানোর জন্য দক্ষ শুকানো অপরিহার্য।

সাবস্ট্রেট ফিড সিস্টেম: এই সিস্টেমটি প্রিন্টিং মেশিনের মাধ্যমে সাবস্ট্রেটের গতিবিধি নিয়ন্ত্রণ করে। এটি সাধারণত ফিড রোলার, টেনশন কন্ট্রোল ডিভাইস এবং ওয়েব গাইড নিয়ে গঠিত। সঠিক রেজিস্ট্রেশন এবং সামঞ্জস্যপূর্ণ মুদ্রণ নিশ্চিত করতে সাবস্ট্রেটটি একটি সুনির্দিষ্ট গতি এবং টান দিয়ে মেশিনে খাওয়ানো হয়। উন্নত সিস্টেমে সাবস্ট্রেটের ত্রুটি বা অসঙ্গতি সনাক্ত করতে ওয়েব পরিদর্শন ডিভাইস অন্তর্ভুক্ত থাকতে পারে।

ইমপ্রেশন রোলার: প্রিন্টিং সিলিন্ডারের বিপরীতে অবস্থান করা, ইমপ্রেশন রোলারটি রোলার এবং সিলিন্ডারের মধ্যে যাওয়ার সময় সাবস্ট্রেটে চাপ প্রয়োগ করে। এই চাপটি কালিযুক্ত সিলিন্ডার এবং সাবস্ট্রেটের মধ্যে সঠিক যোগাযোগ নিশ্চিত করে, সাবস্ট্রেট পৃষ্ঠে কালি স্থানান্তরকে সহজ করে। ইমপ্রেশন রোলার দ্বারা প্রয়োগ করা চাপটি মুদ্রণের গুণমান অপ্টিমাইজ করতে এবং অত্যধিক কালি ছড়ানো প্রতিরোধ করতে সামঞ্জস্য করা যেতে পারে।

হিটিং সিস্টেম (ঐচ্ছিক): কিছু ক্ষেত্রে, বিশেষ করে যখন দ্রাবক-ভিত্তিক কালি দিয়ে মুদ্রণ করা হয় বা শোষক সাবস্ট্রেটে, একটি গরম করার সিস্টেম প্রিন্টিং মেশিনে অন্তর্ভুক্ত করা যেতে পারে। এই সিস্টেমটি কালি থেকে দ্রাবক বা আর্দ্রতা বাষ্পীভূত করে শুকানোর প্রক্রিয়াটিকে ত্বরান্বিত করতে সহায়তা করে। এতে গরম এয়ার ব্লোয়ার, উত্তপ্ত রোলার বা ইনফ্রারেড ল্যাম্প থাকতে পারে যা কৌশলগতভাবে মুদ্রণের পথ বরাবর অবস্থান করে।

কন্ট্রোল সিস্টেম: কন্ট্রোল সিস্টেমে বিভিন্ন সেন্সর, কন্ট্রোলার এবং সফ্টওয়্যার উপাদান রয়েছে যা পুরো মুদ্রণ প্রক্রিয়া জুড়ে গুরুত্বপূর্ণ পরামিতিগুলি নিরীক্ষণ এবং নিয়ন্ত্রণ করে। এর মধ্যে রয়েছে কালি প্রবাহ, সাবস্ট্রেটের গতি, তাপমাত্রা, চাপ এবং নিবন্ধন নির্ভুলতা। উন্নত নিয়ন্ত্রণ ব্যবস্থাগুলি স্বয়ংক্রিয়ভাবে সেটিংস সামঞ্জস্য করতে এবং সর্বোত্তম মুদ্রণের অবস্থা বজায় রাখতে ক্লোজড-লুপ ফিডব্যাক মেকানিজম বৈশিষ্ট্যযুক্ত হতে পারে।

রিওয়াইন্ড সিস্টেম: প্রিন্ট করার পরে, সাবস্ট্রেটটি আরও প্রক্রিয়াকরণ বা প্যাকেজিংয়ের জন্য একটি রোলের উপর রিওয়াউন্ড করা হয়। রিওয়াইন্ড সিস্টেমে সাধারণত টেনশন কন্ট্রোল ডিভাইস এবং উইন্ডিং মেকানিজম থাকে যাতে ইউনিফর্ম উইন্ডিং নিশ্চিত করা যায় এবং মুদ্রিত উপাদানের কুঁচকানো বা ছিঁড়ে যাওয়া রোধ করা যায়।

ফ্রেম এবং কাঠামো: পুরো মুদ্রণ মেশিনটি একটি শক্তিশালী ফ্রেম এবং কাঠামো দ্বারা সমর্থিত যা উচ্চ-গতির মুদ্রণ অপারেশনের সময় উত্পন্ন যান্ত্রিক চাপ এবং কম্পন সহ্য করার জন্য ডিজাইন করা হয়েছে। ফ্রেমটি স্থিতিশীলতা এবং অনমনীয়তা প্রদান করে, বিচ্যুতি কম করে এবং সামঞ্জস্যপূর্ণ মুদ্রণ ফলাফল নিশ্চিত করে।

ইংরেজি

ইংরেজি 中文简体

中文简体